Textos extraídos de:

Estudio de BIAS en Sistemas de Medición

SPC Consulting Group

Marcado en Partes Poliméricas

SPC Consulting Group

Criterios para la aceptación de un estudio Gage R&R

SPC Consulting Group

Resolución de Instrumento de Medición

SPC Consulting Group

Análisis Kappa para Sistemas de Medición por Atributos

SPC Consulting Group

Análisis de Capacidad – Cp / Cpk / Pp / Ppk

SPC Consulting Group

Producto No Conforme

SPC Consulting Group

Plan de Control

SPC Consulting Group

Control de Información Documentada en IATF 16949

SPC Consulting Group

Selección de Proveedores Externos en IATF

SPC Consulting Group

Planes de Contingencia

SPC Consulting Group

Principales No Conformidades en Auditorías IATF16949

SPC Consulting Group

Estudio de BIAS en Sistemas de Medición

El manual de PPAP en su 4a edición requiere que los proveedores de partes para la industria automotriz realicen diferentes estudios estadísticos a los sistemas de medición, entre ellos, el estudio de Bias (“sesgo” en español). Este estudio sirve para calcular la diferencia entre el valor verdadero (valor de referencia) de una característica en una parte y el promedio observado de las mediciones sobre la misma característica en la misma parte.

El Bias es una medición de la “exactitud” del sistema de medición y representa al error sistemático del sistema. Es la contribución al error total debido a los efectos combinados de todas las fuentes de variación, conocidas o desconocidas.

Este estudio estadístico se resuelve a través de una prueba de hipótesis t student de una muestra y una constante, con las siguientes hipótesis:

H0 : Bias = 0 Hipótesis nula

H1 : Bias ? 0 Hipótesis alternativa

Cuando el pvalue es mayor a 0.05 se acepta la hipótesis nula y podemos concluir que el sistema de medición no presenta ningún sesgo.

Las causas posibles de un bias excesivo pueden ser:

- Instrumento necesita calibración.

- Desgaste en instrumento, equipo o fixture.

- Master dañado o desgastado.

- Calibración inadecuada.

- Instrumento de pobre calidad.

- Error de linealidad.

- Gage equivocado para la aplicación.

- Método de medición equivocado.

- Distorsión del gage o de la parte.

- Medio ambiente (temperatura, humedad, vibración, limpieza).

- Error de aplicación: tamaño de la parte, posición, habilidad del operador, fatiga, error de observación.

Marcado en Partes Poliméricas

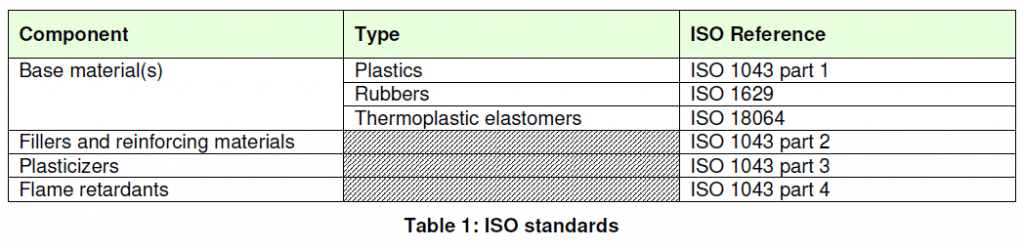

El manual de Proceso de Aprobación de Partes de Producción (PPAP) requiere que la organización identifique las partes poliméricas (plásticas) con símbolos ISO tales como los especificados en ISO 11469 “Plastics – Generic identification and marking of plastic products” e ISO 1629 “Rubber and lattices – Nomenclature”.

Los siguientes criterios determinan si las partes deben ser marcadas:

- Partes plásticas que pesan más de 100 gramos (usar ISO 11469 / 1043-1).

- Partes elastoméricas que pesan más de 200g (usar ISO 11469 / 1629).

La nomenclatura y referencias de abreviación para el uso de ISO 11469 están contenidas en ISO 1043-1 para polímeros básicos y en ISO 1043-2 para rellenos y refuerzos.

Criterios para la aceptación de un estudio Gage R&R

La norma IATF16949 requiere que se realicen estudios estadísticos a los sistemas de medición para analizar la variación presente en los resultados de cada tipo de sistema de inspección, medición y equipo de ensayo identificados en el plan de control.

Para poder interpretar en forma correcta el resultado de un estudio de Gage R&R, se deben tomar en cuentas los siguientes criterios:

%GRR menor al 10% Se considera que el sistema de medición es aceptable. Es especialmente útil cuando se trata de sortear o clasificar piezas o cuando se requiere un control de proceso muy ajustado.

%GRR entre 10% y 30% Puede ser aceptable para algunas aplicaciones. La decisión de usarlo debe estar basada en la importancia de la aplicación de la medición, el costo del instrumento de medición, costo de retrabado o reparación. Debe ser aprobado por el cliente.

%GRR mayor al 30% No aceptable. Identificar y corregir el problema. Este sistema podría usarse a través de una estrategia de medición, por ejemplo, usando el promedio resultante de varias mediciones en la misma característica de la parte para reducir la variación en la medición final.

Resultado de un estudio de Gage R&R relizado en Minitab

Si la repetibilidad es grande comparada con la reproducibilidad, las razones pueden ser:

- El instrumento necesita mantenimiento

- El gage necesita ser rediseñado para ser más rígido

- Se requiere mejorar la sujeción o localización del gage

- Hay excesiva variación de las partes consigo mismas

Si la reproducibilidad es grande comparada con la repetibilidad:

- El observador necesita mejor entrenamiento en cómo usar y leer el instrumento

- Ilegibilidad de las lecturas en el instrumento

- Algún tipo de fixture puede ser necesitado para ayudar al observador a usar el gage de manera más consiste

Resolución de los Instrumentos de Medición

Uno de los elementos más importantes en el diseño de sistemas de medición, es la selección del instrumento de medición idóneo para la medición efectiva de la característica de producto o proceso deseada.

La resolución del instrumento de medición es la más pequeña unidad legible o límite de detección. Es una propiedad determinada por el diseño del instrumento de medición.

Una regla práctica para escoger la resolución del instrumento de medición, es que ésta debe ser de al menos 1/10 del rango a ser medido. En forma más estricta, debemos poder discriminar al menos un décimo de la variación que se desea medir.

Existen 2 posibilidades:

1) Necesitamos saber si las piezas cumplen con la especificación del cliente. En este caso calculamos la resolución del instrumento como 1/10 del rango de tolerancia en la especificación.

Cálculo de resolución requerida:

2) Necesitamos conocer la variación de las piezas/proceso para identificar causas especiales de variación, implementación de controles estadísticos o para cálculos de capability (Cp, Cpk).

En este caso se muestra que el instrumento de medición utilizado para saber si las piezas están dentro del rango de especificación pudiera no ser útil para la detección de variación entre las piezas. El diseñador del sistema de medición debe tomar decisiones y seleccionar el instrumento adecuado.

Análisis Kappa para Sistemas de Medición por Atributos

Los sistemas de medición de atributos son aquellos donde los valores de medición son un número finito de categorías. Esto contrasta con los sistemas de medición de variables los cuales pueden resultar en un número infinito de valores. Los más comunes de éstos son el gage pasa/no pasa el cual sólo cuenta con dos posibles resultados: Pasa / No Pasa.

Para determinar el nivel de acuerdo, se utiliza la kappa (de Cohen) el cual mide el acuerdo entre las evaluaciones de dos evaluadores cuando están evaluando el mismo objeto. Un valor de 1 indica que el acuerdo es perfecto. Un valor de 0 indica que el acuerdo no es mejor que una mera probabilidad.

Kappa = (po – pe) / (1 – pe)

Donde:

po = Suma de las proporciones observadas.

pe = Suma de las proporciones esperadas.

Kappa es una medida más que una prueba. Una regla empírica general es que los valores de kappa mayores que 0.75 indican un acuerdo bueno a excelente (con un máximo de kappa = 1). Valores menores que 0.4 indican un acuerdo pobre.

Ejemplo de resultado de un estudio a un sistema de medición de atributos realizado con 50 piezas y 3 operadores en 3 rondas. Este estudio se realizó en Minitab 17:

Análisis de Capacidad – Cp / Cpk / Pp / Ppk

Un requerimiento del Proceso de Aprobación de Partes de Producción (PPAP) es la realización de estudios estadísticos iniciales de procesos para el cálculo de la habilidad (Capability) o desempeño (Performance) previos a su aprobación.

El propósito de los estudios iniciales de procesos es entender la variación de los procesos mismos.

Cpk es un indicador de la habilidad del proceso en base a la variación presente dentro de cada subgrupo del conjunto de datos. Cpk no incluye el efecto de la variabilidad del proceso entre subgrupos. Cpk es un indicador de qué tan bien un proceso podría estar si toda la variación entre subgrupos del proceso mismo se eliminara.

Ppk es un indicador del desempeño del proceso basado en la variación del proceso a lo largo del conjunto completo de datos. Cuando se calculan del mismo conjunto de datos, el Cpk y el Ppk pueden compararse para analizar las fuentes de variación del proceso.

A Continuación se presentan algunos puntos importantes a considerar para la adecuada realización de estos estudios estadísticos:

– Se deben calcular los índices de habilidad con procesos estables y distribución normal.

– Se debe establecer el nivel aceptable de de habilidad (Cp,Cpk) o desempeño (Pp,Ppk).

– Cuando no se hayan identificado características especiales, el cliente puede solicitar estudios iniciales de proceso en otras características.

– Los estudios iniciales de procesos se orientan sobre datos variables y no de atributos.

– Otros métodos pueden ser usados con la aprobación previa del cliente.

– Los estudios iniciales de procesos son de periodos cortos y no son representativos de la variación en el tiempo. Es importante recolectar y analizar los datos en el orden en que fueron generados.

– Para características variables se usan gráficas X (bar)-R y los estudios cortos debieran basarse en un mínimo de 25 subgrupos, conteniendo al menos 100 lecturas de partes consecutivas de una corrida de producción significativa.

– Cuando no haya suficientes datos disponibles (<100 lecturas), contactar al cliente para desarrollar un plan adecuado.

– Los datos de estudios iniciales de procesos pueden ser remplazados por datos históricos de largo plazo de procesos iguales o similares y en acuerdo con el cliente.

– Para ciertos procesos pueden usarse herramientas analíticas alternativas tales como gráficas de lecturas individuales y promedios móviles, con la aprobación previa del cliente.

Producto No Conforme

IATF 16949 Control de Producto No Conforme

El objetivo del proceso de control de producto no conforme dentro de las organizaciones es prevenir su uso o entrega no intencionada al cliente.

La norma automotriz IATF16949 en su cláusula 8.7 especifica que la salida de un proceso que no cumple con los requisitos del cliente debe ser tratado de una o más de las siguientes maneras:

• Identificarlo como producto no conforme.

• Separarlo del producto conforme.

• Contenerlo para evitar que se mezcle con producto conforme.

• Devolverlo al proveedor, si es necesario.

• Informar al cliente sobre la no conformidad.

• Obtener una concesión (desviación) para “usarse como está”, reprocesarlo (retrabajo) o repararlo.

• Verificar su conformidad después de hacer sido corregido.

• El material enviando bajo una concesión debe estar adecuadamente identificado en cada contenedor de envío.

Se debe conservar información documentada

• La descripción de la conformidad.

• Las acciones tomadas para su disposición.

• Las concesiones obtenidas para su disposición.

• La persona con autoridad de decidir la disposición.

• Fecha de vencimiento o de la cantidad autorizada bajo concesión.

Plan de Control

La nueva norma IATF16949 es muy específica en los requisitos que deben cumplir los planes de control para la industria automotriz y éstos van más allá de los previamente descritos en el propio manual de la AIAG para planes de control. A continuación los requisitos más importantes:

• Planes de control a nivel sistema, subsistema, componentes y/o materiales.

• Se permiten planes de control por familias de producto.

• Planes de control de pre lanzamiento y producción que muestre la vinculación con el DFMEA, diagrama de flujo del proceso y PFMEA.

• Indicar los controles utilizados en el proceso de fabricación.

• Incluir la validación de la primera pieza.

• Los métodos para realizar el seguimiento sobre características especiales.

• Incluir un plan de reacción para producto no conforme.

• Plan de reacción para procesos estadísticamente inestables o que pierden su capacidad.

• Si es requerido, se debe obtener la aprobación del cliente después de revisar el Plan de Control.

Control de Información Documentada en IATF 16949

La norma IATF 16949 ya no hace referencia al control de registros dentro del SGC y ahora se refiere a la información documentada necesaria.

La información documentada debe ser controlada para asegurarse de que está disponible, sea adecuada para su uso y esté protegida adecuadamente contra pérdida de confidencialidad, uso inadecuado o pérdida.

El control de la información documentada debe incluir:

- Distribución, acceso, recuperación y uso

- Almacenamiento y preservación.

- Control de cambios.

- Conservación y disposición.

La información documentada de origen externo se debe identificar y controlar.

La información documentada conservada como evidencia de la conformidad del producto o servicio debe protegerse contra modificaciones no intencionadas.

Selección de Proveedores Externos en IATF

Los proveedores de partes de producción para la industria automotriz deben ser seleccionados de acuerdo a un proceso definido que incluya:

- Una evaluación del riesgo del nuevo proveedor con respecto a su capacidad de proporcionar producto conforme consistentemente.

- El desempeño de la calidad y las entregas.

- Una evaluación de sus SGC.

- Toma de decisiones con base a equipos multidisciplinarios.

- Su capacidad de desarrollo de software.

Otros criterios de selección que deberían considerarse incluyen:

- El volumen de producción

- Estabilidad Financiera

- Complejidad del producto, material o servicio comprado

- Tecnología requerida

- Adecuación de los Recursos Disponibles

- Capacidades de Diseño y Desarrollo

- Capacidad de Fabricación

- Proceso de Gestión de Cambios

- Planificación de la continuidad del negocio

- Proceso de Logística

- Servicio al Cliente

Planes de Contingencia

La norma IATF 16949 requiere que las organizaciones proveedoras de la industria automotriz identifiquen los riesgos internos y externos en todos los procesos que conforman el sistema de gestión de calidad. En el caso de los procesos de fabricación se debe implementar planes de contingencia encaminados a evitar la interrupción de la producción y del suministro de producto al cliente.

Los planes de contingencia deben procurar la continuidad de suministro en los siguientes casos:

• Fallas de los equipos clave.

• Paros ocasionados por procesos, productos y servicios suministrados externamente.

• Incendio

• Interrupción de los servicios públicos.

• Escasez de mano de obra o interrupciones por la infraestructura.

Los planes de contingencia deben incluir la notificación al cliente y a otras partes interesadas acerca de la situación que esté impactando las operaciones del cliente.

Los planes de contingencia se deben poner a prueba periódicamente para confirmar su eficacia, llevar a cabo revisiones y actualizaciones (anualmente, como mínimo), utilizando un equipo multidisciplinario que incluya a la alta dirección.

Los planes de contingencia deben estar documentados y conservar información documentada.

Principales No Conformidades en Auditorías IATF16949

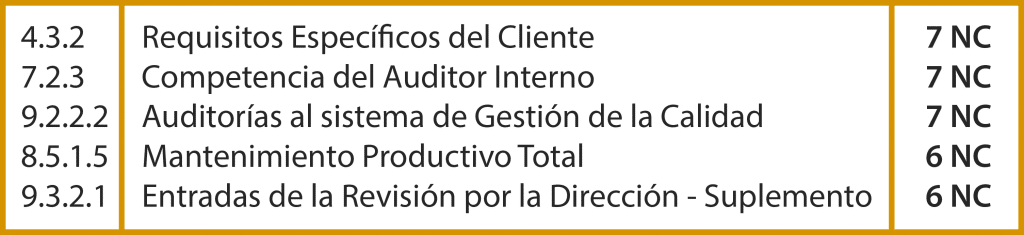

IAOB acaba de publicar resultados de las primeras auditorías IATF16949 en el mundo.

De un total de 181 auditorías, fueron emitidas un total de 975 No Conformidades, es decir, un promedio de 5.38 (NC por auditoría).

Principales cláusulas con No Conformidades Mayores:

No conformidades mayores: Total = 133, es decir, 0.73 por auditoría.

Principales cláusulas con No Conformidades Menores:

No conformidades menores: Total = 842, es decir, 4.65 por auditoría.